تاریخچه ای از پیدایش رنگ الکترواستاتیک

رنگ الکترواستاتیک یا رنگ پودری برای اولین بار حدود ۷۰ سال قبل در ایالات متحده آمریکا به تولید رسید. در دهه ۶۰ میلادی یک کمپانی در آلمان موفق شد از ترکیب «اکسترودر» و حرارت، خمیر رنگ الکترواستاتیک را تولید کند و تقریباً به طور همزمان موسسه شِل در انگلستان نیز برای رنگآمیزی با استفاده از رنگهای پودری، روش الکترواستاتیک را ابداع کرد. البته در این برهه از زمان به دلیل هزینههای بالا، استفاده از این نوع رنگها و روشهای رنگآمیزی فراگیر نشد. بیشتر افراد، شرکتها و کارخانهها ترجیح میدادند همچنان از رنگهای پلیاستر، هیبرید و اپوکسی استفاده کنند.

رنگ الکترواستاتیک چیست ؟

رنگ کوره ای یا رنگ الکترواستاتیک، نوعی رنگ صنعتی است که در دو نوع رنگ های پودری و رنگ های مایع کوره ای در صنایع رنگ و پوشش تولید می شوند و کاربردهای گسترده ای در حوزه رنگ آمیزی انواع سطوح فلزی دارند. به عبارت دیگر، رنگ های پودری الکترواستاتیک، بهترین نوع رنگ صنعتی به شمار می روند که دارای کمترین آثار مخرب زیست محیطی بوده و سلامتی کارگران را تهدید نمی کنند.

انواع رنگآمیزی الکترواستاتیک

- پیش گرما

- پس گرما

- مشعل پاش

- مادونقرمز

روش پیش گرما در رنگ الکترواستاتیک

در این روش در ابتدا قطعه مورد نظر به اندازه کافی حرارت دریافت کرده و سپس رنگ بر روی آن اسپری میشود.

ویژگی های روش پیش گرما

- میزان چسبندگی رنگ به قطعه زیاد است.

- رنگ الکترواستاتیک در برابر کنده شدن، خراشیدگی و جدا شدن مقاومت بالایی خواهد داشت.

- این روش جهت رنگ آمیزی قطعات خیلی کوچک با پیچیدگی زیاد و همچنین قطعات با ضمانت بالا مناسب می باشد.

روش پس گرما در رنگ الکترواستاتیک

این شیوه از رنگآمیزی الکترواستاتیک متداولترین شیوه در ایران است. در این روش ابتدا قطعه رنگآمیزی شده و بعد در معرض گرما قرار میگیرد. روش پس گرما شیوهای است که نسبت به دیگر شیوههای رنگآمیزی الکترواستاتیک آسانتر بوده و آموزش دادن آن به افراد نیز راحت تر خواهد بود.

راهاندازی تجهیزات این نوع از رنگآمیزی به نسب دیگر شیوهها ارزانتر است. روش پس گرما هم به شیوه دستی و هم به روش اتوماتیک قابلیت اجرا دارد. در هر دو مدل دستی و اتوماتیک سرعت خروجی آن بالا بوده و کیفیت رنگ آن نیز مطلوب است.

آمادهسازی و رنگآمیزی قطعه در روش پس گرما

مراحل آماده سازی جهت رنگ آمیزی به ترتیب زیر است :

- چربیگیری قلیایی از قطعه

- شستشو قطعه

- ایجاد لایه فسفاته

- رنگآمیزی

- قرارگیری در کوره

در مرحله چربیگیری روش کار بدین صورت است که قطعه مورد نظر را در یک وان مخصوص قرار میدهند سپس اسیدهای قلیایی را تا دمای ۶۰ درجه سانتیگراد گرما داده و قطعه را به مدت ۲ تا ۳ دقیقه در آن غوطهور میکنند تا آلودگیها و چربیهای سطح آن پاک شود.

بعد از مرحله چربیگیری نوبت به شستشو میرسد. در این زمان آب ولرم به صورت اسپری بر روی قطعه پاشیده میشود تا مواد قلیایی باقیمانده از مرحله چربیگیری از روی سطح مورد نظر پاک شود.

در مرحله سوم مواد فسفاته را بر روی قطعه به وسیله اسپری یا غوطه وری اعمال می کنند.

در مرحله چهارم هم رنگآمیزی به وسیله تفنگهای مخصوص رنگ پودری بوده و مرحله آخر نیز قرار دادن قطعه رنگ شده در کوره و پخت است.

در هنگام پخت باید به نکات مختلفی توجه کرد. برای مثال دمای پخت رنگ پودری در کوره بین ۱۶۰ تا ۲۰۰ درجه سانتیگراد و زمان پخت آن هم بین ۱۰ تا ۲۵ دقیقه است.

اگر دمای پخت پایینتر از حد مورد نیاز یا زمان پخت کمتر از زمان معمول باشد، مقاومت مکانیکی و شیمیایی رنگ حاصل شده ضعیف میشود و در بعضی از رنگها به خصوص رنگهای چکشی باعث ظاهر نامطلوب رنگ خواهد شد. حال اگر پخت رنگها در کوره با دمایی بیش از دمای معین یا زمانی بیشتر از زمان تعیین شده باشد، باعث میشود رنگهای براق مات شده و پوشش پودری ایجاد شده نیز تغییر رنگ دهد.

فرآیند رنگآمیزی الکترواستاتیک به روش پس گرما

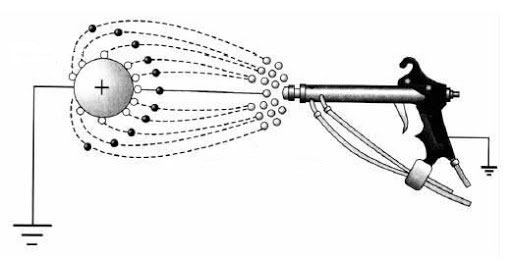

در این روش قطعه مورد نظر که قرار است رنگآمیزی شود در یک محفظه قرار گرفته و با «کابل ارت» به زمین متصل میشود. پودر درون تفنگ مخصوص پاشش قرار میگیرد و به صورت الکترواستاتیکی باردار میَشود. در مرحله پاشش رنگ باید بسیار مواظب بود که فشار هوا کنترل شده و هم چنین ضخامت سطح رنگی که بر روی قطعه قرار میگیرد نیز کنترل شود تا ضخامت پوشش رنگی در عایق بودن سطحِ زیر رنگ تاثیر نگذارد.

شیوه مشعل پاش در رنگ الکترواستاتیک

در شیوه مشعل پاش از رنگآمیزی الکترواستاتیک، تفنگ پاشش همزمان که پودر رنگ را به سمت قطعه هدایت میکند، شعله را نیز به آن سمت هدایت کرده و رنگ را میپزد.

ویژگی های روش مشعل پاش

- این شیوه، رنگآمیزی در نقاط دورافتاده و کم امکانات را میسر میکند، به کوره نیازی ندارد و به برق نیز نیاز ندارد چون کمپرسور آن دیزلی یا بنزینی است؛ اما باید در نظر داشت که رنگآمیزی با روش مشعل پاش رنگی را ایجاد میکند که در برابر خراشیدگی و کندگی مقاوم نیست.

- با توجه به اینکه در این شیوه، مرحله کوره حذف شده است، باز هم فرآیند رنگپاشی در این روش سرعت پایینی دارد.

- در صورتی که بخشی از لایه رنگ از سطح جدا شود تمام لایه رنگی به صورت یکپارچه از سطح قطعه جدا خواهد شد.

- لازم به ذکر می باشد جهت استفاده از این روش نیاز به رنگ های تخصصی با زمان پخت کوتاه می باشد که خواص رنگ بهتری ایجاد کند. این روش برای قطعاتی که بسیار بزرگ و حجیم می باشد مناسب می باشد.

شیوه مادونقرمز در رنگ الکترواستاتیک

در شیوه مادونقرمز در ابتدا فرایند رنگآمیزی به وسیله ربات یا تفنگ انجام گرفته و بعد از آن قطعه یا قسمت رنگ شده را زیر لامپ مخصوص (مادونقرمز) قرار میدهند تا سخت شود.

این شیوه مناسب قطعاتی است که بزرگتر از ورودی کورههای پخت هستند. با استفاده از شیوه مادونقرمز میتوان بخشی از یک قطعه بزرگ را رنگآمیزی کرد. رنگآمیزی قطعاتی که به دلیل داشتن ملحقاتی که قابل اشتعال یا تغییر حالت هستند و امکان قرارگیری در کوره را ندارند به شیوه مادونقرمز انجام میشود.

ویژگی های روش مادون قرمز

این شیوه به امکانات کمی نیاز دارد. مکان کوچک برای انجام مراحل رنگآمیزی و عدم نیاز به کوره دیگر ویژگی آن است؛ اما باید توجه داشت که در روش رنگآمیزی مادونقرمز سرعت کار به نسبت دیگر روشها پایین است. اگر قرار باشد که قطعات در تیراژ بالا رنگآمیزی شود نیاز به صرف هزینه زیادی برای خرید لوازم و مصرف برق دارد. لازم به ذکر می باشد در این روش هم مانند شیوه مشعل پاش نیاز به رنگ مخصوص با زمان پخت کوتاه می باشد

مزایای استفاده از رنگ الکترواستاتیک

- فرآیند رنگآمیزی با این نوع از رنگها آسان است.

- با وجود ایجاد لایهای نازک از رنگ،پوشش دهی و دور پوشانی مطلوب دارد

- تنها با یک لایه رنگ خواص عالی فیزیکی و شیمیایی مطلوبی برای محصول به وجود می آید.

- نکاتی در مورد رنگ پودری و رنگآمیزی الکترواستاتیک

- هر جسمی که هادی جریان الکتریکی باشد و مقاومت دمایی لازم برای پختِ رنگ پودری در کوره را دارا باشد، امکان این را دارد که به روش الکترواستاتیک رنگآمیزی شود.

بعد از پایان رنگآمیزی یک قطعه یا قطعات همسان در صورتی که رنگ موردِ استفاده بعدی تغییر کند، تمیز کردن محیط و تجهیزات رنگآمیزی باید با دقت بسیار زیادی انجام شود.